Étude des contraintes internes dans les superalliages obtenus par fabrication additive et utilisés dans les turbines à gaz industrielles, au moyen de la diffraction neutronique

Lincotek est un fabricant mondial à la commande, qui propose depuis 1973 des prestations spécialisées pour les marchés des turbines à gaz industrielles, de l’aéronautique, du médical et d’autres secteurs industriels. Depuis 2006, l’entreprise s’engage en faveur des innovations dans le domaine des solutions de fabrication additive et est à la pointe de la recherche, de la conception, de l’ingénierie et de la fabrication. Avec Additive Plus, Lincotek est aujourd’hui en mesure de simplifier la chaîne d’approvisionnement en proposant une offre complète de prestations de fabrication additive et en assumant la responsabilité de toute une série de processus en interne, avec la garantie d’un savoir-faire unique en matière de production en série.

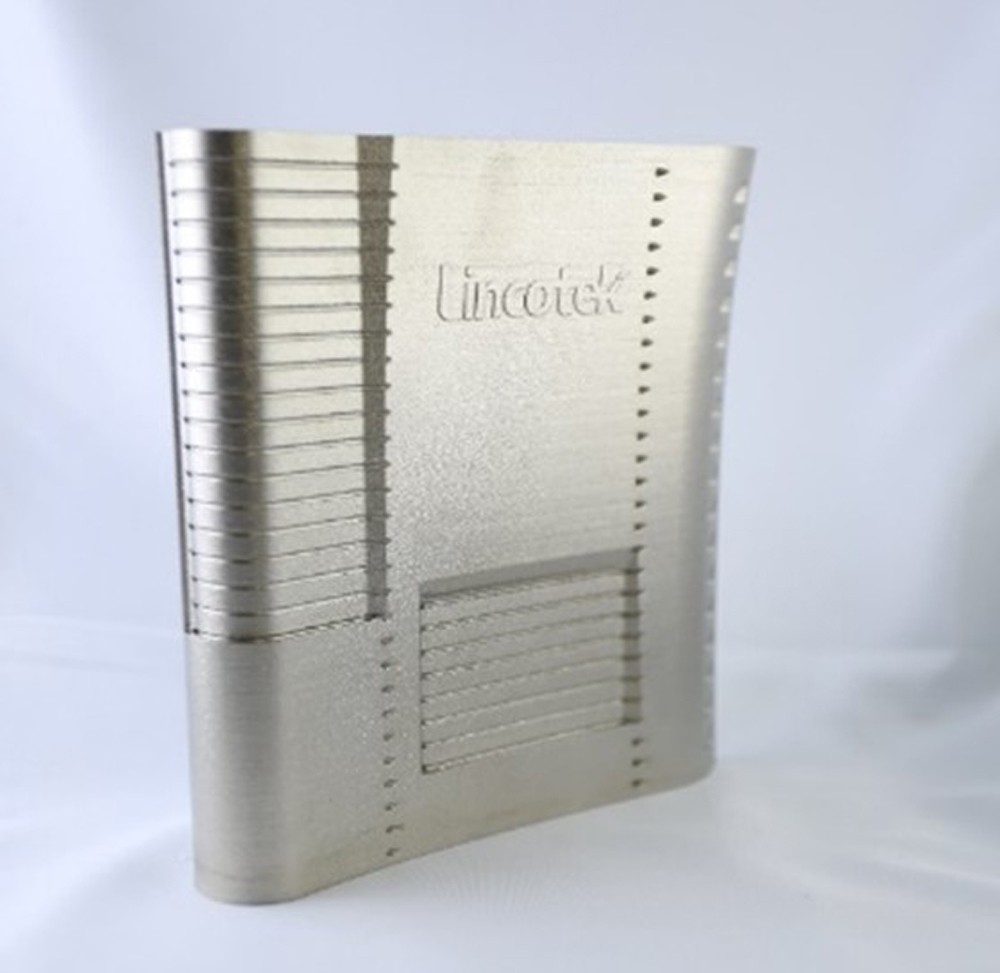

Chez Lincotek Additive, les pièces en superalliage à base de nickel sont fabriquées par fusion sélective par laser (SLM) pour les applications industrielles de turbines à gaz (IGT). Lorsqu’une pièce métallique est imprimée en 3D, il n’est pas possible de la sortir de la machine et de l’utiliser telle quelle. Le modèle doit être retravaillé avant d’être prêt à l’emploi. Le post-traitement des pièces, comme les traitements thermiques, est crucial et constitue un véritable défi. C’est cette capacité qui distingue Lincotek. Lincotek offre une expertise dans le développement de matériaux et de superalliages ainsi que dans la caractérisation.

L’analyse appliquée des matériaux d’ANAXAM par diffraction neutronique aide Lincotek Additive à analyser les contraintes internes des superalliages à base de nickel après le processus d’impression et des traitements thermiques supplémentaires à l’issue du processus SLM. Étant donné que le processus d’impression SLM est directionnel et que les taux de refroidissement sont très élevés pendant le processus d’impression, des contraintes internes apparaissent dans les pièces imprimées, ce qui limite la possibilité d’utiliser les échantillons dans leur état «d’origine». À l’issue du processus SLM, un traitement thermique est souvent effectué pour réduire les contraintes, mais les microstructures peuvent être modifiées en même temps. Il est donc essentiel de bien comprendre les effets du processus SLM et des paramètres de traitement thermique sur l’évolution de la microstructure et des contraintes internes.

Lincotek Additive peut transposer les résultats obtenus par ANAXAM directement dans l’optimisation du processus SLM et du traitement thermique afin de poursuivre l’amélioration des pièces obtenues par fabrication additive.

ANAXAM a utilisé la ligne de faisceaux POLDI de l’Institut Paul Scherrer pour ce projet client.

«L’utilisation de l’analyse avancée des matériaux d’ANAXAM permet à Lincotek Additive d’avoir une vision plus approfondie et une meilleure compréhension des matériaux à haute température traités par SLM.»